Очищення всіх видів поверхонь

Швидко, чисто і економічно вигідно

Не потрібна додаткова обробка поверхні

Гарантія на всі види робіт

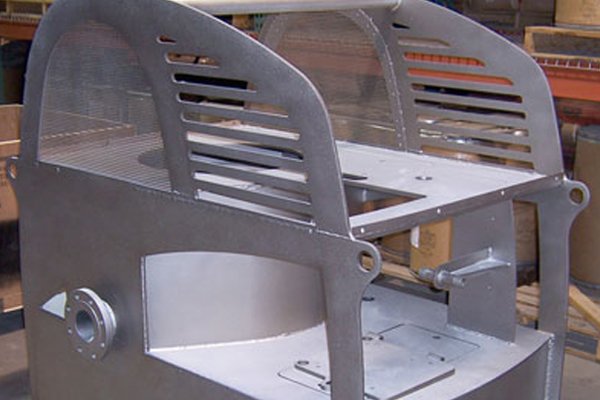

Обладнання власного виробництва

Виконуємо роботи в будь-яку погоду

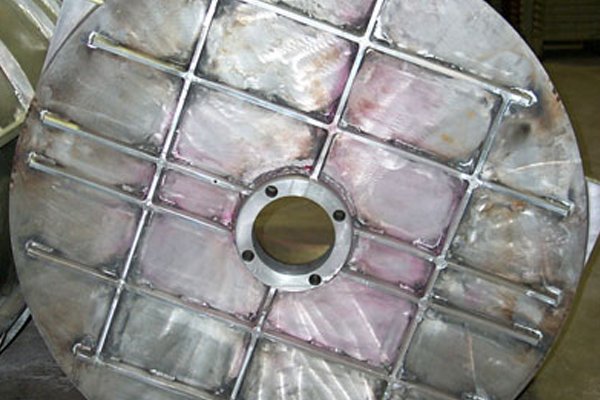

Potters Industries LLC є провідним виробником конструкційних скляних матеріалів для нафтогазової промисловості, полімерних добавок, безпеки дорожнього покриття, обробки металів і провідних частинок.

Компанія є найбільшим в світі виробником скляних кульок з маркуванням для безпеки дорожнього руху, металевих оздоблювальних кульок для очищення і зміцнення металів, скляних середовищ для шліфування і диспергування, скляних мікросфер для зменшення тертя та ваги в нафтових бурових установках та металевих покриттях для забезпечення електромагнітного екранування електронних частин.